Andy travaille au BE. Et il est passionné de mobs !

Du coup il a profité des capacités de la petite machine d’impression 3D FDM Ultimaker2 qui est disponible au FablabCafé Axon’ pour se « dépanner ».

En effet, dans le cadre de la rénovation d’une mobylette MBK51, divers sujets ont poussé Andy à venir au FabLabCafé Axon’.

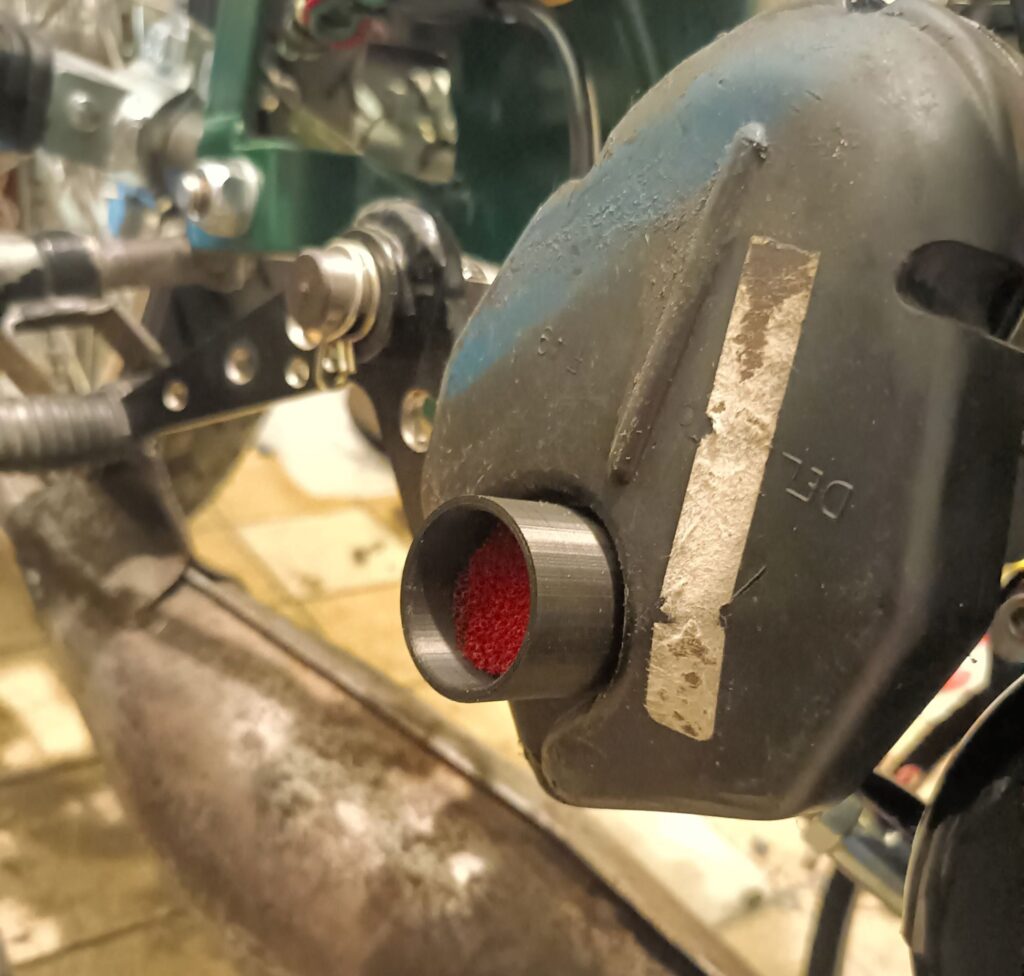

Après quelques essais qui ont permis à Andy de visualiser et valider sa conception perso (sur la partie variateur), il a utilisé l’impression 3D sur une autre partie de la mob : le carburateur ! dans le but de limiter le bruit de l’aspiration de l’admission d’air.

Le principal problème étant la résonance des clapets, occasionnant un bruit sourd et audible à plusieurs dizaines de mètres à la ronde (attention les oreilles… et les gen-gen…). Dans un premier temps, une boîte à air de type Karting a été testée, sans succès car le bruit résonnait à l’intérieur de la boite, impliquant une augmentation du bruit ! De plus, l’esthétisme laissait à désirer…

Pour remédier au problème, Andy revient à l’utilisation d’une boite à air « classique » d’origine. Hélas lors des essais, une pièce se détériore… cette pièce est introuvable dans le commerce car elle n’est pas prévue pour être démontée…

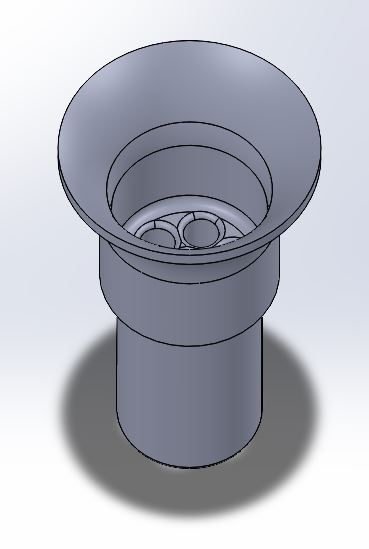

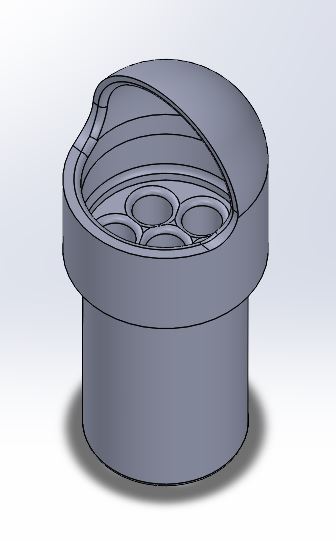

L’impression 3D en ABS sur la machine Ultimaker a donc permis à Andy de faire plusieurs essais de design d’une pièce que l’on appellera « tulipe », avec pour but de faire une pièce vraiment fonctionnelle, performante et pouvant accueillir le filtre, tout en gardant une esthétique « d’époque » mais avec des formes impossibles pour l’époque !

Des différents designs conçus et imprimés, Andy supprimera ceux nécessitant la présence de supports (risque de voir passer des particules ou restes de support pouvant générer des dégâts importants sur le moteur).

Deux solutions de designs seront testées au final. Les deux étant fonctionnelles, avec des avantages et des inconvénients (performance, bruit, esthétique..). Andy conservera une tulipe « discrète » avec un bon compromis de performance, d’intégration et de bruit !